-

Tubo sin costura acolchado

Especificación de producción:

Diámetro exterior del tubo de acero 12-377

Espesor de pared de tubería de acero de 2-50

Material común:

10# 0,07~0,13 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

20# 0,17~0,23 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

35# 0,32~0,39 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

45# 0,42~0,50 0,17~0,37 0,50~0,80 ≤0,035 ≤0,035

40cr 0,37~0,44 0,17~0,37 0,50~0,80 ≤0,035 ≤0,035 0,08~1,10

25mn 0,22~0,2 0,17~0,37 0,70~1,00 ≤0,035 ≤0,035 ≤0,25

37Mn5 0,30~0,39 0,15~0,30 1,20~1,50 ≤0,015 ≤0,020

Introducción:

La tubería sin costura acolchada es un tipo de material de tubería de acero de alta precisión después del estirado en frío o laminado en caliente.Debido a que no hay una capa de óxido en las paredes internas y externas de la tubería de acero de precisión, [1] bajo alta presión sin fugas, alta precisión, alto acabado, doblado en frío sin deformación, abocardado, aplanado sin grietas, etc., se utiliza principalmente para la producción de componentes neumáticos o hidráulicos, como cilindros o cilindros, que pueden ser sin costura.La composición química del tubo sin costura acolchado es carbono C, silicio Si, manganeso Mn, azufre S, fósforo P, cromo Cr

La tubería sin costura acolchada adopta tecnología de procesamiento

El tubo sin costura acolchado se procesa mediante laminación.Debido a la tensión de compresión residual en la capa superficial, es útil cerrar las microfisuras en la superficie y evitar la expansión de la erosión.Puede mejorar la resistencia a la corrosión de la superficie y retrasar la generación o expansión de grietas por fatiga, para mejorar la resistencia a la fatiga de la tubería de acero acolchado.Al laminar, se forma una capa de endurecimiento por trabajo en frío en la superficie de rodadura, lo que reduce la deformación elástica y plástica de la superficie de contacto del par de molienda, mejorando así la resistencia al desgaste de la pared interna de la tubería de acero acolchado y evitando la quemadura. causado por la molienda.Después del laminado, la reducción de la rugosidad de la superficie puede mejorar la propiedad de ajuste.

El mecanizado por laminación es un tipo de mecanizado sin virutas.A temperatura normal, la deformación plástica del metal se usa para aplanar la rugosidad microscópica de la superficie de la pieza de trabajo para lograr el propósito de cambiar la estructura de la superficie, las características mecánicas, la forma y el tamaño.Por lo tanto, este método puede lograr los dos propósitos de pulir y fortalecer al mismo tiempo, lo que no permite realizar el esmerilado.

No importa qué tipo de método de procesamiento se utilice para procesar, siempre habrá marcas finas de cuchillas convexas y cóncavas irregulares en la superficie de las piezas, y el fenómeno de picos y valles escalonados,

Principio de procesamiento de laminación: es un tipo de procesamiento de acabado a presión, es el uso de metal en el estado de temperatura normal de las características del plástico frío, el uso de herramientas de laminación para ejercer una cierta presión sobre la superficie de la pieza de trabajo, de modo que la superficie de la pieza de trabajo sea de metal y plástico. flujo, llene el canal cóncavo bajo residual original y logre reducir el valor de rugosidad de la superficie de la pieza de trabajo.Debido a la deformación plástica del metal de la superficie laminada, el endurecimiento en frío del tejido de la superficie y el adelgazamiento del grano, la formación de fibra densa y la formación de una capa de tensión residual, dureza y resistencia, mejorando así la resistencia al desgaste, resistencia a la corrosión y compatibilidad de la superficie de la pieza de trabajo.El laminado es un método de mecanizado de plástico sin corte.

Tubo sin costura acolchado varias ventajas:

1, mejora la rugosidad de la superficie, la rugosidad puede alcanzar básicamente Ra≤0.08µ mo más o menos.

2, redondez correcta, la elipticidad puede ser inferior a 0,01 mm.

3, mejora la dureza de la superficie, se elimina la deformación de la fuerza, aumenta la dureza HV≥4°

4, después de procesar la capa de tensión residual, mejora la resistencia a la fatiga en un 30%.

5, mejora la calidad del ajuste, reduce el desgaste, prolonga la vida útil de las piezas, pero reduce el costo de procesamiento de las piezas.

-

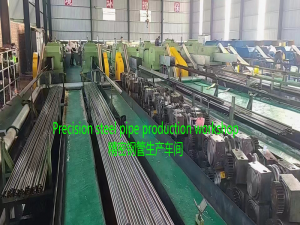

Tubería de acero de precisión

Introducción del producto:

Tubo de acero de precisión de gran tamaño, alta precisión, acabado de la superficie interior y exterior del tubo, después del tratamiento térmico del tubo de acero dentro y fuera de la superficie no hay película de óxido, abocardado del tubo de acero, aplanado sin grietas, doblado en frío sin deformación y puede soportar alta presión , puede hacer una variedad de deformación compleja y procesamiento mecánico profundo.

La principal producción de marcas de tubos de acero: 10#, 20#, 35#, 45#, 40cr, 42crmo, 16mn, etc.

Especificación de producción:

Diámetro exterior del tubo de acero 12-159

Espesor de pared de tubería de acero de 2-30

Uso básico:

La tubería de acero de precisión se usa ampliamente en automóviles, motocicletas, vehículos eléctricos, petroquímica, energía eléctrica, barcos, aeroespacial, cojinetes, componentes neumáticos, tubería de acero sin costura para calderas de presión media y baja y otros campos, también se puede aplicar a manguitos de barra de acero, cojinetes ¡Procesamiento hidráulico, mecánico y otros campos!

Proceso de producción:

El proceso de producción de los tubos de acero de precisión es el mismo que el de los tubos sin costura ordinarios, es decir, hay un procedimiento final de decapado y laminado en frío.

Flujo de proceso de tubería de acero de precisión

Calentamiento de tochos tubulares – inspección – piel – - – perforación, decapado, pasivación, rectificado – lubricación con aceite seco – laminado en frío – hasta – cabeza cortada – inspección, identificación, envasado del producto terminado

-

10 # tubería de acero sin costura

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Composición química:

● Composición química de la tubería de acero sin costura No. 10:

Carbono C: 0.07~0.14″ silicio Si: 0.17 ~ 0.37 Manganeso Mn: 0.35 ~ 0.65 Azufre S: ≤0.04 Fósforo P: ≤0.35 cromo Cr: ≤0.15 Níquel Ni: ≤0.25 Cobre Cu: ≤0.25

Propiedad mecanica:

Propiedades mecánicas de la tubería de acero sin costura No. 10: Resistencia a la tracción σb (MPa) : ≥410(42) Límite elástico σs (MPa) : ≥245(25) elongación δ5 (%) : ≥25 contracción seccional (%) : ≥5 , dureza: sin calentar,≤156HB, tamaño de muestra: 25 mm.

Acero estructural al carbono de alta calidad:

La tubería de acero sin costura No. 10 no contiene otros elementos de aleación (excepto elementos residuales) excepto el elemento carbono (C) y una cierta cantidad de silicio (Si) para la desoxidación (generalmente no más del 0,40 %), manganeso (Mn) (generalmente no más del 0,80%, hasta el 1,20%) elementos de aleación.

Dicho acero debe tener tanto composición química como propiedades mecánicas.Los contenidos de azufre (S) y fósforo (P) se controlan generalmente por debajo del 0,035%.Si se controla por debajo del 0,030%, se denomina acero de alta calidad y se debe agregar "A" después del grado, como 20A;Si P se controla por debajo del 0,025 % y S se controla por debajo del 0,020 %, se denomina acero de calidad extra alta y se debe agregar “E” después del grado para mostrar la diferencia.Para otros elementos de aleación residuales aportados al acero por materias primas, como cromo (Cr), níquel (Ni), cobre (Cu), etc., el contenido de Cr≤0.25%, Ni≤0.30%, Cu≤0.25%.Algunas marcas de manganeso (Mn) contienen hasta un 1,40%, conocido como acero al manganeso.

Fórmula de cálculo del peso de la tubería de acero sin costura n.° 10: [(diámetro exterior - espesor de la pared)* espesor de la pared]*0,02466=kg/m (peso por metro)

-

Tubo sin soldadura Q345B

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Características principales:

Buenas propiedades mecánicas integrales, soldabilidad, propiedades de trabajo en frío y en caliente y resistencia a la corrosión, con buena tenacidad a baja temperatura

Aplicación del producto:

Barcos, calderas, recipientes a presión, tanques de almacenamiento de petróleo, puentes, equipos de plantas de energía, maquinaria de elevación y otras estructuras de soldadura con cargas más altas

-

Tubería de acero de aleación 35CrMo

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Introducción del producto:

Por ejemplo, 40Cr.(El contenido de carbono de la tubería de acero aleado 35CrMo es 0,32~0,40, silicio 0,17~0,37, manganeso 0,40~0,70, molibdeno 0,15~0,25, cromo 0,80~1,10)

② Los principales elementos de aleación del acero, excepto algunos elementos de microaleación, generalmente se expresan en varios porcentajes.Cuando el contenido promedio de aleación es inferior al 1,5 %, generalmente solo se marca el símbolo del elemento en el número de acero, pero no el contenido.Sin embargo, en casos especiales, es fácil confundirse, el número "1" se puede marcar después del símbolo del elemento, como el número de acero "12CrMoV" y "12Cr1MoV", el contenido de cromo del primero es 0.4-0.6%, y la de este último es 0,9-1,2%.Todo lo demás es lo mismo.Cuando el contenido medio del elemento de aleación es ≥1,5 %, ≥2,5 %, ≥3,5 %… “, el símbolo del elemento debe marcarse después del contenido, puede expresarse como 2, 3, 4… Etc. Por ejemplo, 18Cr2Ni4WA.

③ Elementos de aleación como vanadio V, titanio Ti, aluminio AL, boro B y tierras raras RE en acero pertenecen a elementos de microaleación.Aunque el contenido es muy bajo, aún deben estar marcados en el número de acero.Por ejemplo, en acero 20MnVB.El vanadio es 0.07-0.12% y el boro es 0.001-0.005%.

④ Se debe agregar "A" al final del número de acero de acero de alto grado para distinguirlo del acero de alta calidad en general.

⑤ Acero estructural de aleación de propósito especial, el prefijo (o sufijo) del número de acero representa el propósito del símbolo de acero.Por ejemplo, el acero 30CrMnSi especialmente utilizado para remachar tornillos se expresa como ML30CrMnSi.

El tubo de aleación y el tubo sin costura tienen relaciones y diferencias, no se pueden confundir.

La tubería de aleación es una tubería de acero de acuerdo con el material de producción (es decir, el material) para definir, como su nombre lo indica, está hecha de tubería de aleación;Y la tubería sin costura es una tubería de acero de acuerdo con el proceso de producción (sin costura) para definir, a diferencia de la tubería sin costura, es una tubería soldada, incluida la tubería soldada con costura recta y la tubería en espiral.

Tecnología de fabricación:

1. Laminado en caliente (tubería de acero sin costura de extrusión): tubo redondo en blanco → calentamiento → perforación → laminado en diagonal de tres alturas, laminado continuo o extrusión → pelado → dimensionamiento (o reducción) → enfriamiento → enderezamiento → prueba hidrostática (o inspección) → marcado → almacenamiento

2. Tubería de acero sin costura estirada en frío (laminada): tubo redondo en blanco → calentamiento → perforación → encabezamiento → recocido → decapado → aceitado (recubrimiento de cobre) → estirado en frío de varias pasadas (laminado en frío) → tubo en blanco → tratamiento térmico → enderezamiento → prueba hidrostática (inspección) → marcado → almacenamiento

-

Tubería de acero de aleación 30CrMo

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Introducción del producto:

① Los dos dígitos al comienzo del número de acero indican el contenido de carbono del acero, con un contenido de carbono promedio de unos pocos miles, como tuberías de acero aleado 40Cr, 30CrMo

② Los principales elementos de aleación del acero, excepto algunos elementos de microaleación, generalmente se expresan en varios porcentajes.Cuando el contenido promedio de aleación es inferior al 1,5 %, generalmente solo se marca el símbolo del elemento en el número de acero, pero no el contenido.Sin embargo, en casos especiales, es fácil confundirse, el número "1" se puede marcar después del símbolo del elemento, como el número de acero "12CrMoV" y "12Cr1MoV", el contenido de cromo del primero es 0.4-0.6%, y la de este último es 0,9-1,2%.Todo lo demás es lo mismo.Cuando el contenido medio del elemento de aleación es ≥1,5 %, ≥2,5 %, ≥3,5 %… “, el símbolo del elemento debe marcarse después del contenido, puede expresarse como 2, 3, 4… Etc. Por ejemplo, 18Cr2Ni4WA.

③ Elementos de aleación como vanadio V, titanio Ti, aluminio AL, boro B y tierras raras RE en acero pertenecen a elementos de microaleación.Aunque el contenido es muy bajo, aún deben estar marcados en el número de acero.Por ejemplo, en acero 20MnVB.El vanadio es 0.07-0.12% y el boro es 0.001-0.005%.

④ Se debe agregar "A" al final del número de acero de acero de alto grado para distinguirlo del acero de alta calidad en general.

⑤ Acero estructural de aleación de propósito especial, el prefijo (o sufijo) del número de acero representa el propósito del símbolo de acero.Por ejemplo, el acero 30CrMnSi especialmente utilizado para remachar tornillos se expresa como ML30CrMnSi.

Tecnología de fabricación:

1. Laminado en caliente (tubería de acero sin costura de extrusión): tubo redondo en blanco → calentamiento → perforación → laminado en diagonal de tres alturas, laminado continuo o extrusión → pelado → dimensionamiento (o reducción) → enfriamiento → enderezamiento → prueba hidrostática (o inspección) → marcado → almacenamiento

2. Tubería de acero sin costura estirada en frío (laminada): tubo redondo en blanco → calentamiento → perforación → encabezamiento → recocido → decapado → aceitado (recubrimiento de cobre) → estirado en frío de varias pasadas (laminado en frío) → tubo en blanco → tratamiento térmico → enderezamiento → prueba hidrostática (inspección) → marcado → almacenamiento

-

Tubo de acero sin soldadura 42crmo

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Introducción del producto:

El propósito de la tubería de acero sin costura 42crmo: el acero especial para puentes es "42crmo", el acero especial para vigas de automóviles es "42CRmo", el acero especial para recipientes a presión es "42Crmo".Este tipo de acero depende del ajuste del contenido de carbono (C) para mejorar las propiedades mecánicas del acero, por lo tanto, según el contenido de carbono alto y bajo, este tipo de acero se puede dividir en: acero con bajo contenido de carbono - carbono el contenido es generalmente inferior al 0,25%, como acero 10, 20, etc.;Acero al carbono medio: el contenido de carbono generalmente está entre 0,25 y 0,60 %, como el acero 35, 45, etc. Acero al carbono alto: el contenido de carbono generalmente es superior al 0,60 %.Dicho acero normalmente no se utiliza para fabricar tubos de acero.

Especificación del proceso:

Especificación de trabajo en caliente

Temperatura de calentamiento 1150 ~1200°C, temperatura inicial 1130 ~1180°C, temperatura final > 850°C, φ> 50 mm, enfriamiento lento.

Especificación de normalización

Temperatura de normalización 850~900°C, aire frío fuera del horno.

Especificación de templado a alta temperatura

Temperatura de templado 680~700°C, fuera del horno aire frío.

Especificación para temple y revenido

Temperatura de precalentamiento 680 ~ 700 °C, temperatura de enfriamiento rápido 840 ~ 880 °C, refrigeración por aceite, temperatura de revenido 580 °C, refrigeración por agua o refrigeración por aceite, dureza ≤217HBW.

Especificación para endurecimiento y endurecimiento bajo temperatura de enfriamiento

Temperatura de enfriamiento 900°C, temperatura de revenido 560°C, dureza (37±1) HRC

Especificación para temple y revenido por inducción

Temperatura de enfriamiento 900°C, temperatura de revenido 150~180°C, dureza 54 ~60HRC.

-

Tubo de acero sin costura 45#

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Introducción del producto:

La materia prima del tubo sin costura rodante es la palanquilla de tubo redondo, el embrión de tubo redondo se corta y procesa mediante una máquina de corte con un crecimiento de aproximadamente 1 metro en blanco, y se envía al horno mediante el calentamiento de la cinta transportadora.El tocho se introduce en un horno y se calienta a unos 1200 grados centígrados.El combustible es hidrógeno o acetileno.El control de la temperatura en el horno es el problema clave.Después de que sale el tocho de tubo redondo, se perfora con el punzón de presión.Generalmente, el perforador más común es el perforador de rodillos cónicos.Este tipo de perforadora tiene una alta eficiencia de producción, buena calidad del producto, gran diámetro de perforación y puede usar una variedad de acero.Después de la perforación, el tocho de tubo redondo se lamina sucesivamente mediante tres laminados o extrusiones continuas en diagonal alta.Después de la extrusión, se debe quitar la tubería para dimensionarla.El calibrador gira en el embrión de acero a través de un taladro cónico a alta velocidad para perforar agujeros y formar tuberías de acero.El diámetro interior de la tubería de acero está determinado por la longitud del diámetro exterior de la broca de calibre.Después de dimensionar la tubería de acero, ingresa a la torre de enfriamiento y se enfría rociando agua.Después de enfriar la tubería de acero, se enderezará.Después de enderezar, la tubería de acero se envía por cinta transportadora a la máquina de inspección de metales (o prueba hidráulica) para la inspección interna.Si hay grietas, burbujas y otros problemas dentro de la tubería de acero, se detectarán.Inspección de calidad de tubería de acero después de la estricta selección manual.Después de inspeccionar la tubería de acero, el número, la especificación y el número de lote de producción se rocían con pintura.Y por la grúa en el almacén.

-

tubo de acero sin costura 40cr

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

Estándar de tubería de acero:

Según la norma GB/T 3077-2008: composición química (fracción de masa, %) C 0,37~0,44, Si 0,17~0,37, Mn 0,50~0,80, Cr0,80~1,10, Ni≤0,30.【 Propiedades mecánicas 】

Tamaño de la muestra en blanco (mm): 25

Tratamiento térmico:

Primera temperatura de calentamiento de enfriamiento (℃): 850;Refrigerante: Aceite

Segunda temperatura de calentamiento de enfriamiento (℃): -

Temperatura de calentamiento de templado (℃): 520;Refrigerante: agua, aceite

Resistencia a la tracción (σb/MPa): ≧980

Punto de rendimiento (σs/MPa) : ≧785

Elongación después de la rotura (δ5/%) : ≧9

Tasa de reducción de la sección transversal (ψ/%) : ≧45

Trabajo de absorción de impacto (Aku2/J) : ≧47

Dureza Brinell (HBS100/3000) (recocido o condición de templado a alta temperatura): ≦207

-

20 # tubería de acero sin costura

Especificación de producción:

Diámetro exterior del tubo de acero 20-426

Espesor de pared de tubería de acero de 20-426

La tubería de acero sin costura 20# está hecha de acero 20#, con una resistencia ligeramente superior a la 15#, rara vez apagada y sin fragilidad por templado.La plasticidad de la deformación en frío es alta, generalmente para doblar, calandrar, doblar y procesar arcos de martillo, el rendimiento de la soldadura por arco y la soldadura por contacto es bueno, el espesor de la soldadura por gas es pequeño, la forma de los requisitos estrictos o la forma compleja de la pieza de trabajo es fácil de romper .La maquinabilidad del estirado en frío o el estado de normalización es mejor que el estado de recocido, generalmente utilizado para fabricar menos tensión y requisitos de alta tenacidad de la pieza de trabajo.

El material de la tubería de acero sin costura 20# es: acero estructural al carbono de alta calidad

Número de marca: 20#

Estándar: GB8162-2018

GB/T8163-2018

GB3087-2008

GB9948-2013

GB5310-2017

-

Tubo de caldera de baja presión 3087

La tubería de acero sin costura es un tipo de acero redondo, cuadrado y rectangular con sección hueca y sin juntas alrededor. sección de control central y se usa ampliamente como tubería para transportar fluidos.En comparación con el acero sólido, como el acero redondo, la tubería de acero tiene la misma resistencia a la flexión y torsión y es más liviana.Es un acero de sección económica.Es ampliamente utilizado en la fabricación de piezas estructurales y piezas mecánicas, como tuberías de perforación de petróleo, ejes de transmisión de automóviles, cuadros de bicicletas y tuberías de acero utilizadas en la construcción.

-

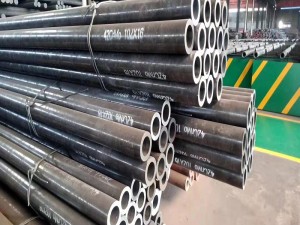

Tubería de acero de aleación sin costura de pared gruesa de gran diámetro

La tubería de acero sin costura es un tipo de acero redondo, cuadrado y rectangular con sección hueca y sin juntas alrededor. sección de control central y se usa ampliamente como tubería para transportar fluidos.En comparación con el acero sólido, como el acero redondo, la tubería de acero tiene la misma resistencia a la flexión y torsión y es más liviana.Es un acero de sección económica.Es ampliamente utilizado en la fabricación de piezas estructurales y piezas mecánicas, como tuberías de perforación de petróleo, ejes de transmisión de automóviles, cuadros de bicicletas y tuberías de acero utilizadas en la construcción.